|

- 杜 春英,

挑戰(zhàn):

國內外雖然有幾種滾針軸承測試系統(tǒng),但只是針對某一參數進行檢測���,針對滾針軸承的故障診斷往往需要多種參數綜合評價�,所以急需開發(fā)一種多功能滾針軸承測試系統(tǒng)��。

解決方案:

在滾針軸承測試臺上使用NI公司的信號采集卡對多種信號進行采集��,使用NI的圖形化編程軟件LABVIEW進行測試過程的控制����,數據的存儲、分析判斷處理�,從而開發(fā)出一套靈活�����、自動化測試系統(tǒng)����。

- 滾針軸承測試臺的工作原理及測試要求

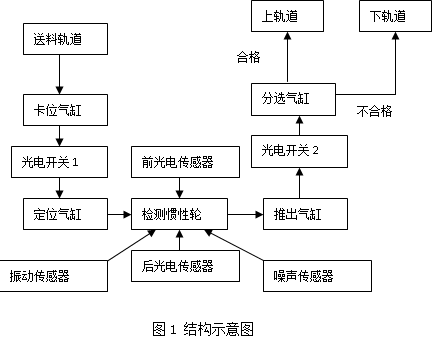

軸承檢測系統(tǒng)的功能要求:對滾針軸承的三種參數振動���、噪聲�、轉速進行采集和判斷�����。摩托車連桿大頭端滾針軸承是一種無內外圈的滾針軸承����,其故障主要是保持架和滾針單一故障或者兩只兼有。其表現出來的特征主要有油溫突增�����、振動和噪聲異常���、軸向或徑向漂移等����。但是目前滾針軸承檢測存在的問題是檢測指標單一、自動化程度低等�����,嚴重影響摩托車企業(yè)的成產及開發(fā)新產品的效率��。而應用labview程序對滾針軸承檢測過程進行實施監(jiān)控并把合格與非合格品自動做出分類�。效率高���,可靠性好并大大節(jié)省了人工成本�。檢測系統(tǒng)的結構示意圖如圖1所示:

根據滾針軸承檢測臺的工作原理�,對測試系統(tǒng)的基本要求如下:

- )提供220v交流電源,為滾針軸承測試臺運轉提供工作電源�����。

- )提供信號處理裝置�,為采集信號做前期處理。

- )提供聲級計����,對噪聲進行采集��。

- )可以同時采集3路信號�。

- )整個測試系統(tǒng)放在一個隔音罩內進行��。

- 方案設計

根據以往測試系統(tǒng)的情況���,對本套開發(fā)的系統(tǒng)希望達到如下效果:

- )可靠穩(wěn)定性好���,檢測標準與實際應用高度相關。

- )自動化程度高�,盡量減少人工因素的影響。

- )高效率�,盡量減少每一個軸承的檢測時間。

通過對測試要求的分析����,虛擬儀器技術非常符合方案的要求,并能夠較好的達到方案預期的效果���。NI公司有著豐富的虛擬儀器測試�����、測量產品線���,可以給我們提供較大的選擇空間�����,LABVIEW是一個易學易用的開發(fā)平臺�����,可以快速的制作出復雜有效且易于操作的測試系統(tǒng)�����。因此我們決定選擇NI公司的軟硬件平臺開發(fā)新的測試系統(tǒng)。

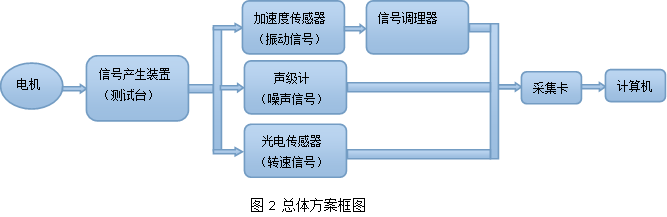

總體方案設計如圖所示

首先由電機帶動裝有滾針軸承的檢測系統(tǒng)轉動起來產生待采集信號�,通過加速度傳感器、聲級計和光電傳感器將信號通過信號采集卡采集到上位機中進行分析��,需要說明的是由于加速度傳感器產生的信號很微弱���,在進入計算機之前需要通過信號調理器的預處理���。用labview軟件包中的各種處理方法對信號進行分析,就可以判斷出滾針軸承的合格品與非合格品了。

3.信號的采集與分析

對滾針軸承測試最關鍵的一點就是對三種信號的一個同時采集問題�����,為了方便又可以滿足測試要求��,我選用NI公司的一種便攜式USB四通道采集卡���,這種采集卡的特點是穩(wěn)定性好���、占用空間小并且攜帶方便。因為在低頻下軸承的軸向跳動比較明顯�,高頻下振動比較明顯,我們選用5000的采樣率�����。為了減少信號處理的工作量���,每次盡量采集轉速穩(wěn)定的一段信號����。

在對信號處理方面�,利用LABVIEW豐富的信號分析處理函數�,對信號的時頻域特性����、小波特性等進行分析,然后與標準信號進行比較��,從而判斷信號是否合格����。

4.軟件設計和實現

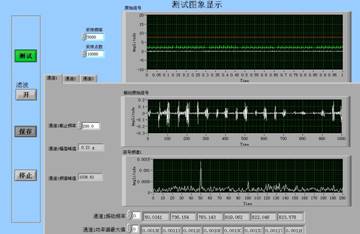

測試軟件由LABVIEW平臺進行開發(fā),它將各個測試模塊有效的連接起來���,對測試過程進行控制��,并將測試結果顯示在上位機屏幕��。測試完成時,將測試的各個參數和結果以多種形式儲存在電腦中�,以便后續(xù)的核查使用。

軟件設計主要由數據采集模塊�����、數據分析模塊�、數據顯示和保存模塊三部分構成�����。在程序編制過程中采用了事件結構����。

在數據采集模塊中�,按照一定的規(guī)范設置參數,如采樣頻率�、采樣數、觸發(fā)方式和采集到的數據格式等����。

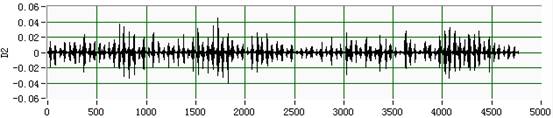

在數據分析模塊中,首先從數據采集模塊中讀取數據���,得到原始數據后��,利用LABVIEW中帶的函數進行分析處理�,如對三種進行同步處理��、頻譜分析���、小波分析等�,綜合處理得到的結果,對振動����、噪聲、轉速信號是否合格進行分析����。

在數據顯示和保存模塊中,對采集到的原始數據和處理后的數據以表格���、圖表等方式進行顯示和保存����。

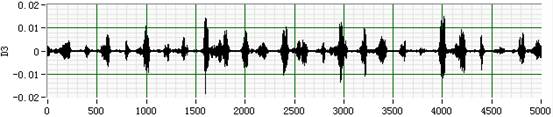

圖3 部分原始圖

圖4 處理后部分圖

結論:

通過NI公司先進的測試設備���,能夠準確而快速地對硬件進行控制和數據采集;DAQmx與LABVIEW2012軟件開發(fā)平臺有效結合�,通過滾針滾針軸承測試臺,實現三種信號的同時采集與處理���。軟件結構功能強大,穩(wěn)定可靠�����,易于修改,即使一線工人���,通過簡短的培訓也可以操作自如。

|