項(xiàng)目背景

在半導(dǎo)體制造領(lǐng)域����,硅棒尺寸的精準(zhǔn)度直接影響后續(xù)切片工序的硅片質(zhì)量����。開方后的硅棒可能存在外觀裂紋、空洞�����、氣泡及內(nèi)部雜質(zhì)等缺陷���,因此對硅棒的幾何外形尺寸進(jìn)行高精度檢測至關(guān)重要。

傳統(tǒng)的人工或單一傳感器檢測方法受限于精度與效率���,難以滿足產(chǎn)線全自動(dòng)檢測需求�����。深視智能通過多個(gè)三維激光輪廓測量儀協(xié)同掃描與智能算法�,單次掃描即可同步完成硅棒尺寸、弧長��、垂直度等多項(xiàng)目的檢測����。

檢測需求

工件名稱:硅棒

工件尺寸:210mm*210mm*100mm

測量項(xiàng)目:弧長投影,邊距�����,直徑�,直邊角度

精度要求:

±0.04mm(弧長投影)

±0.02mm(邊距)

±0.02mm(直徑)

±0.02°(角度)

速度要求:60秒/顆

案例分享

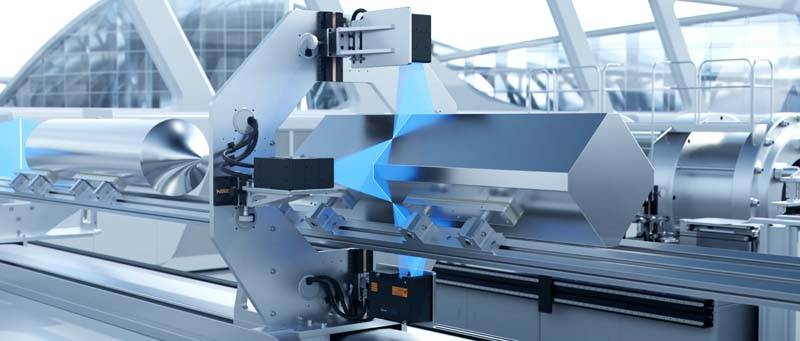

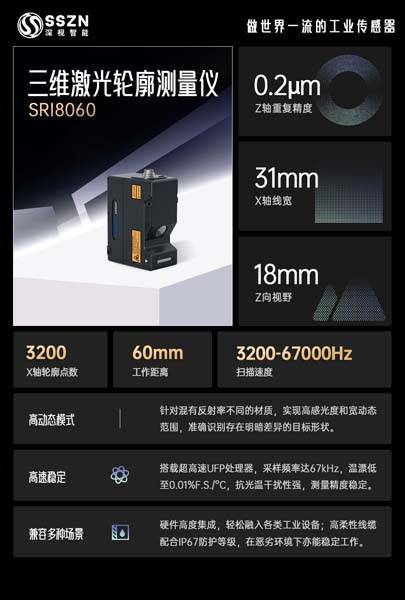

采用深視智能4臺(tái)三維激光輪廓測量儀沿環(huán)形導(dǎo)軌互為90度圓周排列,形成360°無死角掃描網(wǎng)絡(luò)�。硅棒在導(dǎo)軌上勻速運(yùn)動(dòng),4臺(tái)3D相機(jī)通過外部信號同時(shí)觸發(fā)���,以 0.2μm Z軸重復(fù)精度與 20kHz 采樣頻率高速掃描獲取物體截面輪廓數(shù)據(jù)��。

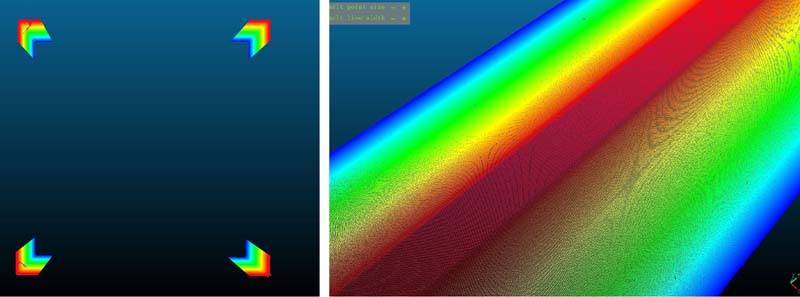

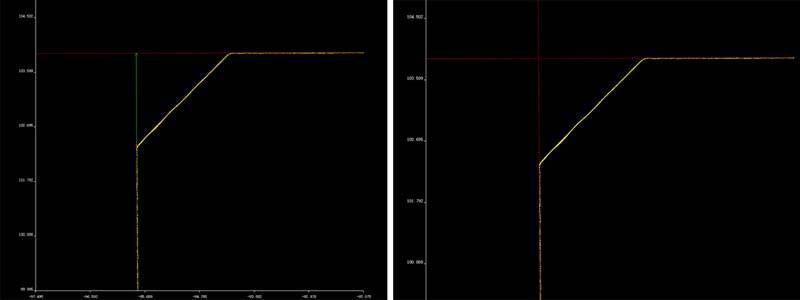

圖 | 左:點(diǎn)云正視 右:點(diǎn)云細(xì)節(jié) 圖 | 左:點(diǎn)云正視 右:點(diǎn)云細(xì)節(jié)

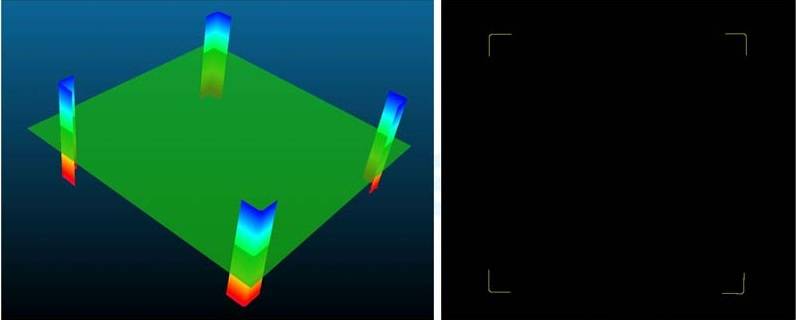

圖 | 左:點(diǎn)云裁剪ROI 右:點(diǎn)云截面輪廓 圖 | 左:點(diǎn)云裁剪ROI 右:點(diǎn)云截面輪廓

借助坐標(biāo)變換和軟件灰度圖優(yōu)化算法��,將四組3D相機(jī)采集的局部點(diǎn)云精準(zhǔn)拼接���,形成硅棒的完整三維模型。

在點(diǎn)云處理階段,通過 ROI(感興趣區(qū)域)裁切去除冗余數(shù)據(jù)���,再利用輪廓提取算法生成硅棒截面輪廓圖���,進(jìn)而計(jì)算硅棒的邊長、弧長��、直徑和角度等關(guān)鍵尺寸數(shù)據(jù)�。

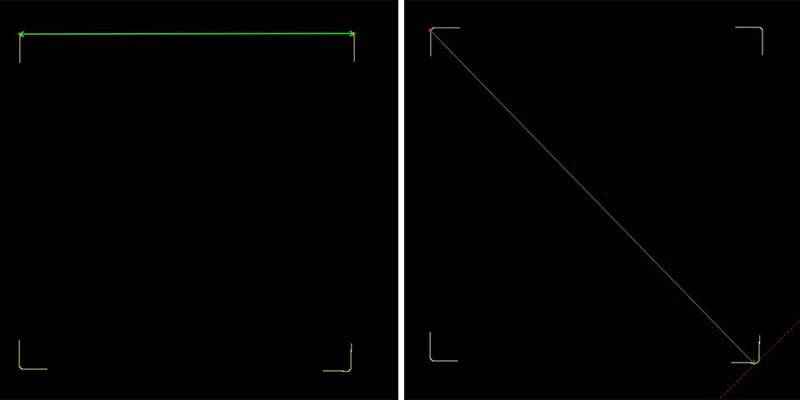

圖 | 左:邊距(邊長) 右:中間邊距 圖 | 左:邊距(邊長) 右:中間邊距

圖 | 左 :弧長投影 右:直邊角度(垂直度) 圖 | 左 :弧長投影 右:直邊角度(垂直度)

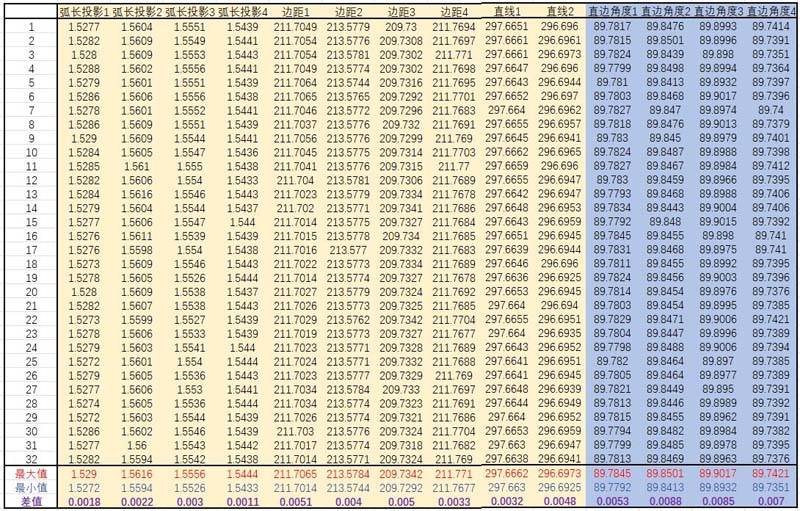

圖 | 測量數(shù)據(jù)結(jié)果 圖 | 測量數(shù)據(jù)結(jié)果

測量結(jié)果:經(jīng)過32次靜態(tài)測量,弧長投影重復(fù)性最大值為 0.003mm���、邊距重復(fù)性最大值為 0.0051mm�、直徑重復(fù)性最大值為 0.0048mm���,角度重復(fù)性為 0.0088°�����,這些數(shù)據(jù)均滿足客戶檢測精度要求,確保了硅棒尺寸的一致性和后續(xù)切片工序的高質(zhì)量���。(*此數(shù)據(jù)為實(shí)驗(yàn)室數(shù)據(jù)���,實(shí)際測試結(jié)果與實(shí)際測試環(huán)境有關(guān))

深視智能傳感器推薦

深視智能SRI系列三維激光輪廓測量儀采用一體式結(jié)構(gòu)���,無需額外控制器,輕松適配緊湊型生產(chǎn)環(huán)境���,內(nèi)置的智能算法可自動(dòng)識別硅棒位置����、優(yōu)化掃描參數(shù)���,不僅滿足硅棒尺寸全自動(dòng)化檢測需求�����,還可擴(kuò)展至光伏硅片厚度測量�����、半導(dǎo)體封裝缺陷檢測等場景��,其強(qiáng)大的適應(yīng)性和拓展性�,使其成為半導(dǎo)體制造全流程的理想選擇����。

|